Поверка диафрагменных счётчиков газа ВК-GТ с механической термокомпенсацией

Диафрагменный счётчик газа, являясь прибором учета, подлежит поверке. Поверка — это совокупность операций, выполняемых в целях подтверждения соответствия счётчика метрологическим требованиям и определения его погрешности. Существуют следующие виды поверки: первичная — при выпуске счётчика из производства и после ремонта; периодическая, которую проводят через определённый, установленный органами Росстандарта период (межповерочный интервал) эксплуатации (хранения) счётчика; внеочередная, выпоняемая с целью подтверждения исправности счётчика; инспекционная, проводимая при осуществлении государственного метрологического надзора, для выявления пригодности к применению средств измерения. Бытовым счётчикам газа, как правило, назначается межповерочный интервал от 5 до 10 лет, после которого они подлежат обязательной очередной поверке. Поверку счётчиков проводят либо по утверждённой в установленном порядке Методике, либо по ГОСТ 8.324-2002 «Государственная система обеспечения единства измерений Счётчики газа Методика поверки».

В настоящее время на рынке имеется большое количество диафрагменных счётчиков, предназначенных для учёта объёмного расхода газа в бытовом секторе. Среди них особо можно выделить диафрагменные счетчики, оснащённые механической термокомпенсацией, позволяющей привести потребляемый объём газа к стандартным условиям по ГОСТ 2939.

Предприятие ООО «ЭЛЬСТЕР Газэлектроника» представляет на рынке бытовых счётчиков газа такие типоразмеры как: ВК-G1,6Т; ВК-G2,5Т; ВК-G4Т. В конструкции счётчиков ВК-GТ в качестве механической термокомпенсации используется биметаллический элемент, выполненный из металлов с разными коэффициентами теплового расширения (КТР). Из-за разницы КТР элемент изгибается в сторону металла с меньшим (при нагреве) или большим (при охлаждении) КТР, тем самым оказывая влияние на величину хода диафрагм, а следовательно на циклический объём измерительных камер. Тем самым, осуществляется приведение объёма потребляемого газа к стандартным условиям. Биметалл обеспечивает бесперебойную работу термокомпенсации в заданном для счётчика диапазоне температур. Диапазон температур измеряемого газа для счётчиков ВК-GТ производства ООО «ЭЛЬСТЕР Газэлектроника» от минус 25 оС до плюс 50 оС.

Диафрагменные счётчики газа серии ВК-GТ, как и обычные счётчики газа, подлежат поверке (первичной и периодической). В соответствии с ГОСТ Р 50818 «Счётчики газа объёмные диафрагменные. Общие технические требования и методы испытаний» метрологические характеристики счётчиков ВК-GТ должны определяться при температуре равновесного состояния биметаллического компенсатора, указанной на циферблате счётчика — tстанд(для счетчиков газа типа ВК-GT производства ООО «ЭЛЬСТЕР Газэлектроника» tстанд =20±2 oС).

Поверка проводится на заключительном этапе производства после юстировки счётчиков. У диафрагменных счётчиков типа ВК-GТ (ВК-G) существует такая особенность, как предварительная регулировка и настройка самой важной составляющей счётчика газа — измерительного механизма. Перед сборкой счётчика у измерительных механизмов проверяется герметичность измерительных камер на специальной установке (рисунок 1). Далее осуществляется проверка величины погрешности измерения (рисунок 2), а при необходимости, проводится настройка измерительного механизма с помощью специального механизма.

|

|

| Рисунок 1 — Установка для проверки герметичности измерительных механизмов | Рисунок 2 — Установка для настройки измерительных механизмов |

На предприятии ООО «ЭЛЬСТЕР Газэлектроника» счетчики ВК-GT градуируются и поверяются на поверочных установках производства «Кромшрёдер» (Q10М) и «Elster GmbH» (QRМ) (рисунок 4). Весь процесс градуировки и поверки осуществляется в автоматическом режиме. Первоначально для установленных на поверочную установку счетчиков без счётных механизмов производится определение метрологических характеристик, согласно требованиям ГОСТ на трех расходах: минимальном (Qмин), номинальном (Qном) и максимальном (Qмакс). С помощью программного обеспечения установки вычисляется погрешность счетчика и определяется регулировочная пара зубчатых колес. Регулировочная пара приближает погрешность счётчика к нулю. Одно из зубчатых колёс устанавливается на резьбовую втулку сальника, расположенного на кожухе счетчика, а другое — на приводной червяк счётного механизма. Счётный механизм монтируется на счётчик, к нему подсоединяется низкочастотный датчик типа IN-Z61 и счётчик ещё раз поверяется на контрольной точке, которая соответствует максимальному расходу для данного типоразмера счётчика ВК-GТ (Qмакс К). Относительная погрешность счетчика на контрольном расходе (Qмакс К) не должна превышать δП−ΔТ, где δП — относительная погрешность счетчика, указанная в паспорте; ΔТ — установленный технологический запас. В противном случае счетчик бракуется. Опрос датчиков давления, температуры, перепада давления осуществляется в автоматическом режиме.

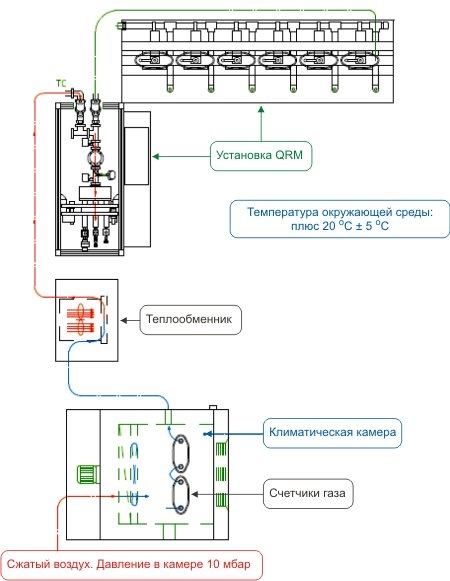

Для подтверждения соответствия метрологических характеристик счётчика во всём диа-пазоне заявленных температур (от минус 25 оС до плюс 50 оС) регулярно проводятся контрольные испытания. Для этого из каждой партии изготовленных счётчиков случайным образом отбирается не менее трёх счётчиков. Счетчики устанавливаются в климатическую камеру «Weiss» WT3-1000/70 (Рисунок 3, 4) и проверяются на двух расходах 0,1Qном и Qмакс, при трёх температурах: на 2-х граничных температурах (минус 25 °С и плюс 50 °С) и при температуре равновесного состояния биметаллического компенсатора, указанной на циферблате счётчика (tстанд = 20 °С). В камере устанавливается заданная температура, через счетчики постоянно проходит воздух с расходом, близким к номинальному. Это необходимо для стабилизации процесса, то есть, чтобы измерительный механизм внутри счетчика прогрелся или охладился до той температуры, при которой будет испытываться счетчик. После завершения процесса стабилизации, когда температура на входе и на выходе счетчика будет различаться на величину не более ±2 °С, начинается процесс проверки счетчика на соответствие метрологическим характеристикам.

Охлажденный (нагретый) в климатической камере воздух, проходит через счетчик и попадает в теплообменник, где температура поверочной среды приводится к нормальным условиям (20±5°С), и только после этого проходит через критическое сопло поверочной установки. В момент проверки ведётся контроль работы счетного механизма, перепада давления на счетчике, температуры на входе и выходе.

После проведения проверки счетчика на граничных температурах проводится проверка счетчика при температуре tстанд = 20 °С. Это необходимо для того, чтобы убедиться, что термоэлемент работает стабильно и возвращается в нормальное состояние после работы счетчика при повышенных и пониженных температурах. Результаты проверки распечатываются в виде типовых протоколов, которые выводятся на бумажный носитель печатающим устройством поверочной установки. Данные из протоколов испытаний используются для расчёта величины изменения относительной погрешности счётчика вызванной отклонением температуры рабочей среды (см. ниже — пример расчёта).

ООО «ЭЛЬСТЕР Газэлектроника» уделяет особое внимание качеству выпускаемой продукции. Качество продукции контролируется на всех этапах технологического процесса производства, подтверждается всесторонними испытаниями (периодическими, контрольными, испытаниями на надёжность и ресурс). Положительные результаты испытаний, очень низкий процент возврата счётчиков из эксплуатации, полученный в конце 2012 года СЕРТИФИКАТ СООТВЕТСТВИЯ в системе ГАЗСЕРТ, свидетельствуют о соответствии метрологических характеристик счётчиков газа требованиям действующих стандартов и о высоком качестве продукции, выпускаемой предприятием.

Пример расчёта величины изменения относительной погрешности (δt) счётчика ВК-GТ, вызванной отклонением температуры поверочной среды от нормальной, по сравнению с допустимой (δдоп)

Данные для расчёта:

Температура равновесного состояния — 20 °С;

Допустимая температура — минус 25 °С и плюс 50 °С;

Измеренные относительные погрешности счётчиков при различных температурах измеряемого газа (воздуха) приведены в таблице

Расчёт проведён по формуле, приведённой в ГОСТ Р 50818, раздел 8, п. 8.5:

![]()

где: *δдоп — допустимая относительная погрешность счётчика при нормальных условиях (20 °С), %;

δt — относительная погрешность счётчика при крайних значениях температурного диапазона (минус 25 °С и плюс 50 °С), %;

tкам — температура в условиях испытаний, °С.

Величина изменения относительной погрешности счётчика с температурной компенсацией (δt), вызванная отклонением температуры измеряемой среды от нормальной, по сравнению с допустимой (δдоп), не должна превышать 0,1% при изменении температуры на 1 °С (ГОСТ Р 50818, раздел 5, п. 5.2.3).

Результаты расчёта:

Счётчик ВК-G4Т № 00000001

при температуре минус 25 °С: на расходе 0,1 Qном — 0,05 %, на расходе Qмакс — 0,05 %

при температуре плюс 50 °С: на расходе 0,1 Qном — 0,07 %, на расходе Qмакс — 0,03 %

Счётчик ВК-G4Т № 00000002

при температуре минус 25 °С: на расходе 0,1 Qном — 0,03 %, на расходе Qмакс — 0,06 %

при температуре плюс 50 °С: на расходе 0,1 Qном — 0,04 %, на расходе Qмакс — 0,06 %

Счётчик ВК-G4Т № 00000003

при температуре минус 25 °С: на расходе 0,1 Qном — 0,01 %, на расходе Qмакс — 0,03 %

при температуре плюс 50 °С: на расходе 0,1 Qном — 0,03 %, на расходе Qмакс — 0,03 %

- Комментарии